发布日期:2021-11-05 12:57:47

浏览量

:2325

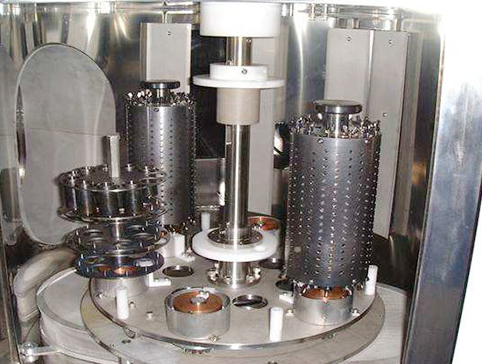

一、镀膜中产生气泡、飞溅等问题的操作要点

1.丝状蒸发源或电子束蒸发源,对被镀膜料浸润性,温升不宜过快。由固态→液态→汽态,对膜材的升华是关键;

2.一定保证膜材的浸湿性要充分,方可打开蒸发挡板进行蒸镀;

3.蒸镀过程时刻观察镀膜材料的流动状态;

4.浸湿不充分,热丝中膜材脱落,电子枪坩埚中膜料易飞溅;

5.温升,升得过快,造成膜材中气体迅速释放出来,所产生气泡或发飞溅,

结果形成小熔滴粘着在基片上;

6. 膜料沉积时,残余气体过多,蒸汽分子和残余气体碰撞几率增大;

7.碰撞产生散射现象,导致膜无规则排列,使膜层产生多孔造成氧化。

二、蒸镀铝、铝模材的注意事项

1.铝的化学性能很活泼,熔融中铝流动性很好,在高温下它会腐蚀许多金属和化合物;2.对石墨坩埚而言,铝会渗透到石墨坩埚中,使坩埚膨胀而破裂,或在坩埚壁上生成黄灰色的碳化物,这种碳化物不能阻止铝的继续渗入,而还会进一步恶化坩埚的电性能,从而加速坩埚破坏;3.熔融的铝与难融金属生成低熔点合金,而被迅速蒸发,坩埚很易被腐蚀;4. 熔融的铝与难熔金属坩埚的腐蚀,使坩埚导电率变化引起加热电流变化造被镀材料与加热元件或坩埚衬底易起化学作用,腐蚀加热元件或坩埚,并沾污镀膜材料。

三、膜的应力分类及产生应力的原因

从晶核生长开始,在急冷,急热下制膜时,产生膜应力是影响膜的附着强度重要因素,探讨膜应力产生原因。1. 正确选择基片温度,减少热应力

淀积时基片温度从减少热应力看应选择小些,但从减少内应力来说又应选择高些,由于低熔点成膜时结构整齐内应力较小,所以膜材和基材的膨胀系数应尽量接近。2.正确选择残余气体压力

膜淀积时残余气体压力过高,蒸汽分子与残余气体分子碰撞几率就会增大,这不但会影响蒸发速率,而且还会因碰撞产生的散射现象导致膜结构产生无规则的排列,而使膜层产生多孔,易促成膜氧化,甚至在膜层内生成气泡,故镀膜室内残余气体压力不宜过高,选择在10-3Pa~10-4Pa范围内为宜。3.淀积速率的选择

淀积速率取决于蒸发源的温度、形状、尺寸、蒸距,蒸发量的大小等因素,淀积速率的选择既应考虑膜的性能要求和应力情况,又应考虑工艺要求,对导电的金属沉积速率选择大些,这样膜的晶粒尺寸小,结构致密,氧化弱,表面光亮平滑,导电性能良好。对电阻膜为了膜在淀积过程中稳定性,对膜适当的氧化是必要的,因此淀积速率要慢些,因为大多数介质膜都是氧化物或化合物膜,在氧化时发生分裂,或在加热器中发生化学反应,二者均与蒸发温度有关,而且介质膜热传导差,蒸发时受热不均选择较慢淀积速率。附加内应力多为压应力,淀积时产生膜的应力性质进行适当控制和调整,便于膜有较大拉应力,可使附加应力大些,从而达到各种应力间相互补偿作用。此外膜淀后可在真空内进行适当的保温,使膜内部稳定,表面形成一层极薄的纯化膜,使淀积膜最好尽量不暴露,少暴露大气中很重要,特别是基片温度大于室外温度。

四、蒸发薄膜的生长附着状态

三种是与吸附在基片表面的同类分子综合后两种是与固体结合而形成薄膜。气体和固体的结合分为物理结合和化学结合,物理结合称物理吸附,化学结合称化学吸附。

五、蒸发材料污染对蒸发速率的影响

蒸发材料上出现的污物,会使蒸发速率降低,特别是氧化物它会在蒸发金属上生成不宜渗透的膜皮影响蒸发。可是若氧化物较蒸发料易于蒸发,(如SiO对Si)或氧化物膜加热时分解,或蒸发材科能穿过氧化物而迅速扩散,则氧化物膜也就不会影响蒸发。蒸发速率随蒸发温度变化而变化,精确控制温度是十分重要的因素。